Vertinde koperstrookis 'n metaalmateriaal met 'n laag tin op die oppervlak van die koperstrook. Die produksieproses van vertinde koperstrook word in drie stappe verdeel: voorbehandeling, tinplatering en nabehandeling.

Volgens die verskillende tinplateringsmetodes kan dit verdeel word in elektroplatering en warmdompeling. Daar is verskille tussen elektroplateerde vertinde koperstrook en warmdompeling.vertinde koperstrookin baie aspekte.

I. Prosesbeginsel

1) Elektroplatering vertinning: Dit gebruik die beginsel van elektrolise om diekoperstrookas die katode en tin as die anode. In die elektroplateringsoplossing wat tinione bevat, word die tinione gereduseer en op die oppervlak van die koperstrook neergelê om 'n tinlaag te vorm deur die werking van gelykstroom.

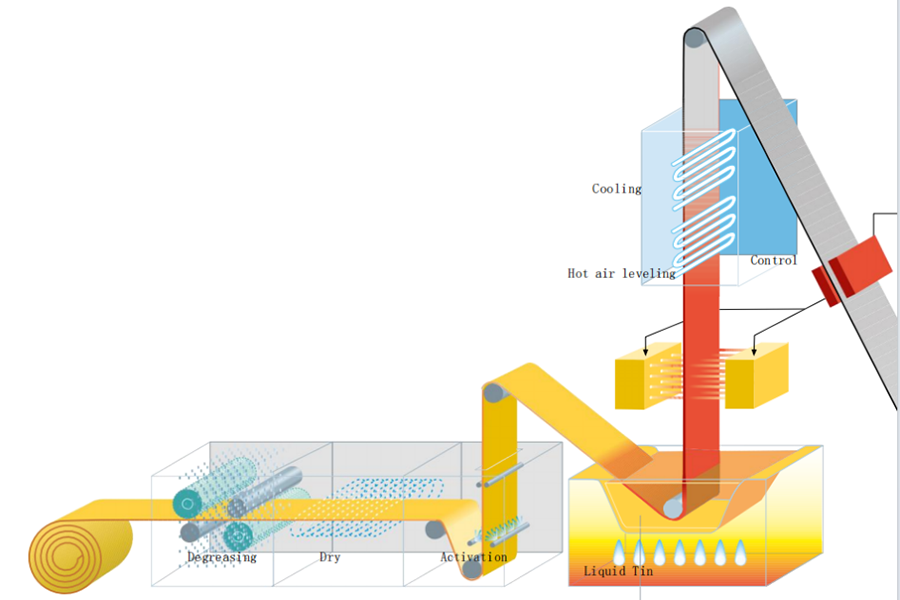

2) Warmdompeling: Dit is om diekoperstrookin gesmelte tinvloeistof. Onder sekere temperatuur- en tydstoestande reageer die tinvloeistof fisies en chemies met die oppervlak van die koperstrook om 'n tinlaag op die oppervlak van die koperstrook te vorm.

II. Bedekkingseienskappe:

1) Bedekkingsuniformiteit

A) Elektroplatering-tinning: Die eenvormigheid van die deklaag is goed, en dit kan 'n eenvormige en delikate tinninglaag op die oppervlak van die vorm.koperstrookVeral vir koperstroke met komplekse vorms en ongelyke oppervlaktes, kan dit ook goed bedek, wat geskik is vir toepassingscenario's met hoë vereistes vir bedekkingseenvormigheid.

B) Warmdompeling: Die eenvormigheid van die deklaag is relatief swak, en ongelyke deklaagdikte kan by die hoeke en rande van diekoperstrookVir sommige geleenthede waar die vereistes vir bedekkingseenvormigheid nie besonder streng is nie, is die impak egter klein.

2) Laagdikte:

A) Elektroplatering vertinning: Die laagdikte is relatief dun, gewoonlik tussen 'n paar mikron en tientalle mikron, en kan presies beheer word volgens spesifieke behoeftes.

B) Warmdompeling: Die laagdikte is gewoonlik dikker, gewoonlik tussen tiene mikron en honderde mikron, wat beter korrosiebestandheid en slytasiebestandheid kan bied virkoperstroke, maar dit is dalk nie geskik vir sommige toepassings met streng beperkings op dikte nie.

III. Produksie-doeltreffendheid

1) Elektroplatering van tinplateer: Die produksieproses is relatief kompleks en vereis verskeie prosesse soos voorbehandeling, elektroplatering en nabehandeling. Die produksiespoed is relatief stadig en is nie geskik vir grootskaalse en hoë-doeltreffendheidsproduksie nie. Vir sommige kleinskaalse en aangepaste produksiebehoeftes het elektroplatering van tinplateer egter goeie aanpasbaarheid.

2) Warmdompeling van tinplateerwerk: Die produksieproses is relatief eenvoudig. Die tinplateerproses kan voltooi word deur diekoperstrookin die blikvloeistof. Die produksiespoed is vinnig en kan aan die behoeftes van grootskaalse produksie voldoen.

IV. Bindsterkte:

1) Elektroplatering van tinplatering: Die bindingssterkte tussen die deklaag en diekoperstrooksubstraat is sterk. Dit is omdat die tinione chemiese bindings met die atome op die oppervlak van die koperstrook vorm onder die werking van die elektriese veld tydens die elektroplateringsproses, wat dit moeilik maak om die laag af te val5.

2) Warmdompeling van tinplateerwerk: Die bindingssterkte is ook goed, maar in sommige gevalle, as gevolg van die komplekse reaksie tussen die tinvloeistof en die oppervlak van diekoperstrookTydens die warmdompelproses kan klein porieë of defekte verskyn wat die bindingssterkte beïnvloed. Na behoorlike nabehandeling kan die bindingssterkte van warmdompeltin egter ook aan die vereistes van die meeste toepassings voldoen.

V. Korrosiebestandheid:

1) Elektroplatering vertinning: As gevolg van die dun laag, is die korrosiebestandheid daarvan relatief swak. Indien die elektroplateringsproses egter behoorlik beheer word en toepaslike nabehandeling, soos passivering, uitgevoer word, sal die korrosiebestandheid van dievertinde koperstrookkan ook verbeter word

2) Warmdompeling: Die laag is dikker, wat beter korrosiebestandheid vir diekoperstrookIn strawwe omgewingstoestande, soos vogtige en korrosiewe gasomgewings, is die korrosiebestandheidsvoordeel van warmdompelingvertinde koperstrookis meer voor die hand liggend5.

VI. Koste

1) Elektroplatering-tinning: Die toerustingbelegging is relatief klein, maar as gevolg van die komplekse produksieproses verbruik dit meer elektrisiteit en chemiese reagense, en het hoë vereistes vir die produksieomgewing en operateurs, dus is die produksiekoste relatief hoog.

2) Warmdompeling: Die toerustingbelegging is groot, en hoëtemperatuur-oonde en ander toerusting moet gebou word, maar die produksieproses is eenvoudig en die grondstofverbruik is relatief klein, dus kan die eenheidskoste relatief laag wees in grootskaalse produksie.

Die keuse van 'nvertinde koperstrookgeskik vir u toepassingscenario vereis omvattende oorweging van verskeie faktore soos elektriese eienskappe, meganiese eienskappe, korrosiebestandheid, produksieproses, koste en omgewingsbeskerming. Weeg die voor- en nadele van alle aspekte volgens spesifieke behoeftes en kies die geskikste.vertinde koperstrookom die prestasie en kwaliteit van die produk te verseker.

Plasingstyd: 18 September 2024